| Valvula EGR, recirculación de gases de escape. | |

| |

|

miércoles, 30 de mayo de 2012

Control de estabilidad (ESP)

FUNCIONAMIENTO- sensor de ángulo de dirección: está ubicado en la dirección y proporciona información constante sobre el movimiento del volante, es decir, la dirección deseada por el conductor.

- sensor de velocidad de giro de rueda: son los mismos del ABS e informan sobre el comportamiento de las mismas (si están bloqueadas, si patinan ...)

- sensor de ángulo de giro y aceleración transversal: proporciona información sobre desplazamientos del vehículo alrededor de su eje vertical y desplazamientos y fuerzas laterales, es decir, cual es el comportamiento real del vehículo y si está comenzando a derrapar y desviándose de la trayectoria deseada por el conductor.

- Hill Hold Control o control de ascenso de pendientes: es un sistema que evita que el vehículo retroceda al reanudar la marcha en una pendiente.

- "BSW", secado de los discos de frenos.

- "Overboost", compensación de la presión cuando el líquido de frenos está sobrecalentado.

- "Trailer Sway Mitigation", mejora la estabilidad cuando se lleva un remolque, evitando el efecto "tijera".

- Load Adaptive Control (LAC), que permite conocer la posición y el volumen de la carga en un vehículo industrial ligero. Con esta función se evita un posible vuelco por la pérdida de la estabilidad. También se le denomina Adaptive ESP para la gama de vehículos de Mercedes. Está de serie en la Mercedez benz - Vito y Sprinter y en la Volkswagen..

El sistema consta de una UNIDAD DE CONTROL ELECTRONICO, un grupo hidráulico y un conjunto de sensores:Funcionamiento

El control de estabilidad y la seguridad (activa)

Sistema

antibloqueo de ruedas

El ABS o SAB (del aleman Antiblockiersystem,

sistema de antibloqueo) es un dispositivo utilizado en aviones y

en automoviles, para evitar que los neumaticos pierdan

la adherencia con el suelo durante un proceso de fernado.

El sistema fue

desarrollado inicialmente para los aviones, los cuales acostumbran a tener que

frenar fuertemente una vez han tomado tierra. En 1978 Bosch hizo historia

cuando introdujo el primer sistema electrónico de frenos antibloqueo. Esta

tecnología se ha convertido en la base para todos los sistemas electrónicos que

utilizan de alguna forma el ABS, como por ejemplo los controles de tracción y

de estabilidad.

A día de hoy

alrededor del 75% de todos los vehículos que se fabrican en el mundo, cuentan

con el ABS. Con el tiempo el ABS se ha ido generalizando, de forma que en la

actualidad la gran mayoría de los automóviles y camiones de fabricación

reciente disponen de él. Algunas motos de

alta cilindrada también llevan este sistema de frenado. El ABS se convirtió en

un equipo de serie obligatorio en todos los turismos fabricados en la union europea a

partir del 1 de julio de 2004,

gracias a un acuerdo voluntario de los fabricantes de automóviles. Hoy día se

desarrollan sistemas de freno electrico que

simplifican el número de componentes, y aumentan su eficacia.

Historia

En el año 1936 se

patentó la idea por parte de la compañía alemana bosch.

Se trataba de hacer (no sólo para coches, sino también para camiones, trenes y

aviones) que fuera más difícil bloquear una rueda en una frenada brusca, con lo

que se podía conseguir una mayor seguridad. Se hicieron pruebas, pero no se

llegó a nada serio hasta que se desarrolló la elemento a comienzos de los

años '70. Hasta entonces, era materialmente imposible realizar tantos cálculos

como necesitaba el sistema y de forma rápida.

Bosch inició el

trabajo en serio para el desarrollo del ABS en el año 1964 de la mano de una

subsidiaria, teldix.Pero

es en 1970 cuando la firma desarrolla un dispositivo eficaz y con la

posibilidad de comercializacion a gran escala. La primera generación del ABS

tuvo 1.000 componentes, cifra que se redujo hasta 140 en la segunda generación.

Después de 14 largos años de desarrollo, finalmente estuvo preparado el ABS de

segunda generación, que se ofreció como una exuberante y revolucionaria opción

en el Mercdedes Benz - Clase 8 de la época junto

con la Mercedes-Bennz y en seguidas por

el BMW Serie 7.

Funcionamiento

El ABS funciona en

conjunto con el sistema de frenado tradicional. Consiste en una bomba que se

incorpora a los circuitos del líquido de freno y en unos detectores que

controlan las revoluciones de las ruedas. Si en una frenada brusca una o varias

ruedas reducen repentinamente sus revoluciones, el ABS lo detecta e interpreta

que las ruedas están a punto de quedar bloqueadas sin que el vehículo se haya

detenido. Esto quiere decir que el vehículo comenzará a deslizarse sobre el

suelo sin control, sin reaccionar a los movimientos del volante. Para que esto

no ocurra, los sensores envían una señal al Módulo de Control del sistema ABS,

el cual reduce la presión realizada sobre los frenos, sin que intervenga en

ello el conductor. Cuando la situación se ha normalizado y las ruedas giran de

nuevo correctamente, el sistema permite que la presión sobre los frenos vuelva

a actuar con toda la intensidad. El ABS controla nuevamente el giro de las

ruedas y actúa otra vez si éstas están a punto de bloquearse por la fuerza del

freno. En el caso de que este sistema intervenga, el procedimiento se repite de

forma muy rápida, unas 50 a 100 veces por segundo, lo que se traduce en que el

conductor percibe una vibración en el pedal del freno.

El ABS permite que

el conductor siga teniendo el control sobre la trayectoria del vehículo, con la

consiguiente posibilidad de poder esquivar posibles obstáculos mediante el giro

del volante de dirección.

Uso

El sistema ABS

permite mantener durante la frenada coeficiente de rozamiento estático,

ya que evita que se produzca deslizamiento sobre la calzada. Teniendo en cuenta

que el coeficiente de rozamiento estático es mayor que el coeficiente de

rozamiento dinámico, la distancia de frenado siempre se reduce con un sistema

ABS.

Si bien el sistema

ABS es útil en casi todas las situaciones, resulta indispensable en superficies

deslizantes, como son pavimentos mojados o con hielo, ya que en estos casos la

diferencia entre el coeficiente de rozamiento estático y el dinámico es

especialmente alto.

Cuando se conduce

sobre nieve o gravilla y se frena sin sistema ABS, se produce el hundimiento de

las ruedas en el terreno, lo que produce una detención del coche más eficaz. El

sistema ABS, al evitar que se produzca deslizamiento sobre el suelo también evita

que se hundan las ruedas, por lo que en estos tipos de superficie, y deseando

una distancia de frenado lo más corta posible sería deseable poder desactivar

la acción del ABS.

Algunos sistemas usados en

autos deportivos o de desempeño, permiten al sistema del vehículo desactivar el

uso del ABS para producir una frenada más brusca al prin

SENSOR VSS

El sensor de velocidad del vehículo VSS (Vehicle Speed Sensor) es un captador magnético, se encuentra montado en el transeje donde iba el cable del velocímetro. El VSS proporciona una señal de corriente alterna al ECM la cuál es interpretada como velocidad del vehículo. Este sensor es un generador de imán permanente montado en el transeje. Al aumentar la velocidad del vehículo la frecuencia y el voltaje aumentan, entonces el ECM convierte ese voltaje en Km/hr, el cual usa para sus cálculos. Los Km/hr pueden leerse con el monitor OTC. El VSS se encarga de informarle al ECM de la velocidad del vehículo para controlar el velocímetro y el odómetro, el acople del embrague convertidor de torsión (TCC) transmisiones automáticas, en algunos se utiliza como señal de referencia de velocidad para el control de crucero y controlar el motoventilador de dos velocidades del radiador. Tiene en su interior un imán giratorio que genera una onda senoidal de corriente alterna directamente proporcional a la velocidad del vehículo. Por cada vuelta del eje genera 8 ciclos, su resistencia debe ser de 190 a 240 Ohmios. Con un voltímetro de corriente alterna se checa el voltaje de salida estando desconectado y poniendo a girar una de las ruedas motrices a unas 40 millas por hora. El voltaje deberá ser 3.2 voltios.

Diferentes Combinaciones de Circuitos para Sensores de Velocidad

Hay diferentes configuraciones a través de las cuales la señal del sensor de velocidad alcanza la ECM

|

En algunos vehículos, la señal del sensor de velocidad del vehículo es procesada en el medidor combinado y luego enviada al ECM.

En algunos vehículos con sistema de frenos anti-bloqueo (ABS), la computadora del ABS procesa la señal del sensor de velocidad de la rueda y la envía al medidor combinado y luego a la ECM. Se debe consultar la EWD para confirmar el tipo de sistema que tiene el vehículo en el que se está trabajando.

Tipo Bobina Pick-Up (de reluctancia variable)

Este tipo de VSS opera con el principio de reluctancia variable y se utiliza para medir la velocidad de salida de la transmisión / transeje o la velocidad de las ruedas en función del tipo de sistema.

Tipo de Resistencia elemento magnético (MRE)El tipo MIRE es impulsado por el eje de salida en una transmisión de engranajes o de salida en un eje transversal. Este sensor utiliza un anillo magnético que gira cuando el eje de salida está cambiando. Los sensores MIRE detecta los cambios en el campo magnético. Esta señal es condicionada en el sensor de velocidad VSS a una onda digital. Esta señal digital es recibida por el medidor combinado, y luego se envían a la ECM. El MIRE requiere una fuente de alimentación externa para funcionar.

CUESTIONARIO DEL SENSOR VSS

1) QUE SIGNIFICA VSSR=El sensor de velocidad del vehículo VSS (Vehicle Speed Sensor).

2) CUAL ES LA FUNCION DEL VSSR= Su función es marcar los kilometro, millas o metros que recorre el auto

3) QUE TIPO DE SEÑAL EMITE EL VSSR=Señal de referencia de velocidad para el control de crucero y controlar el motoventilador de dos velocidades del radiador.

4) LA SEÑAL QUE EMITE QUE SISTEMAS DEL AUTO LA UTILIZANR=El tablero en el kilometraje.

5) DONDE ESTA LOCALIZADO EL VSSR=Se encuentra montado en el transeje donde iba el cable del velocímetro.

6) COMO SE VERIFICA SU CORRECTO SUNFIONAMIENTOR=Tiene en su interior un imán giratorio que genera una onda senoidal de corriente alterna directamente proporcional a la velocidad del vehículo. Por cada vuelta del eje genera 8 ciclos, su resistencia debe ser de190 a 240 Ohmios.

7) QUE TIPOS DE VSS HAYR=2 hall y denotación.

8) SI NO ESTA ESTA FUNCIONANDO QUE FALLAS LE PRODUCE AL AUTOR=No marca los kilómetros que recorre el auto.

SENSOR MAP

CUESTIONARIO DEL SENSOR MAP

1:¿Dónde SE LOCALIZA?R=Se encuentra en la parte superior izquierda del colector de admisión de aire, cerca del conductor y la pared. Remover la cubierta del motor de plástico,ten cuidado para no dejar caer el tornillo o la rondana especial.

2:¿Qué TIPOS HAY?R= dos de alimentación y admision

3:¿Cómo FUNCIONA CADA UNO?R=El sensor Map consta de una resistencia variable y de tres conexiones, una de entrada de corriente que alimenta al sensor y cuya tensión suele ser de +5.0 V, una conexión de masa que generalmente comparte con otros sensores, cuya tensión suele oscilar ente 0 V y 0.08 V y una conexión de salida que es la que manda el valor a la unidad de mando y cuyo voltaje oscila entre 0.7 y 2.7 V.La comprobación mediante vacío y la electrica más detallada, la pueden encontrar en la sección de manual de reparaciones, dentro de diagnosis con instrumentos.El sensor cuyo funcionamiento describimos pertenece al grupo de sensores MAP por variación de tensión, es decir, existen dos tipos de sensores MAP, sensores por variación de tansión y sensores por variación de frecuencia.

4:¿PARA QUE SE UTILIZA?R=La función del MAP es medir en el multiple de admisión el vacío, el cual debe ser de 17 a 22 pulgadas de Hg (mercurio) en marcha mínima, dependiendo de la altura sobre el nivel del mar en la que se encuentre el vehiculo. Este vacío varia, dependiendo de cuanto aceleres, llegando a cero en máxima aceleración.

5:¿Qué EFECTO TIENE EN EL AUTOMOVIL?R=el sensor map es un sensor que mide la presion de aire que ingresa al multiple de admision del vehiculo, entonces segun la cantidad que mida este sensor, sera la cantidad de gasolina que entregara el inyector. Este sensor funciona en conjunto con el sensor de posicion del cigüeñal y juntos envian la señal a la ECU para inyectar la gasolina. En palabras simples, lo que hace es elaborar una señal sobre cuanta presion de aire hay en la admision, mas la señal de posicion del cigüeñal, y se las envian a la computadora y esta ordenara a los inyectores una cantidad optima de combustible.

6:¿QUE SEÑAL DA?R=ALTERNA

7:¿Cómo SE PRUEBA?R=sensor de presion absoluta del multiple de admision es un sensor del tipo oscilador complejo variable, este se localiza en el comportamiento del motor y esta conectado a traves de una manguera al multiple de admision.

cuando la presion en el multiple es de aprox. 0.6 volts y cuando la presion en el multiple es positiva durante una maximaaceleracion el voltaje en el sensor sera alto de aprox. 2 volts aspiracion natural y 3.5 en motores turbo, una falla en este sensor originara que se generen los siguientes codigos 13,14 y 31 en motores chrysler.

puedes hacer una prueba: desconecat el arnes que conecta al sensor con el switch en posicion de apagado., luego conecta el voltimetro entre la terminal del conector y la otra terminal. despues coloca el switch en posicion de encendido y el voltaje debera ser de 5 VCD+/- .5 de no ser asi el problema se encuentra por cables rotos, falta de tierra (-) a la computadora o la comp.dañada. suerte.

8:¿Cuántas TERMINALES TIENE?R=3

9:¿SI NO FUNCIONA QUE TIPO DE FALLA PRDUCE?R=SE AHOGA EL AUTO Y BAJA SU FUNCIONAMIENTO

10¿Cómo AFECTA ES SISTEMA DE ENCENDIDOR= SE APAGA EL AUTO

SENSOR DE POSICIÓN DE ÁRBOL DE LEVAS

Síntomas de Falla:Motor no arranca, no hay pulsos de inyección, se enciende la luz de CheckEngine, inestabilidadde marcha mínima.Mantenimiento y servicio:Revise los códigos de error, reemplace cuando sea necesario.

Situación: EMI y/o RFI afectan la emisión del sensor al procesador

Solución: Ventaja de WellsLos sensores de posición de arbol de leva y cigueñal digitales deWells utilizan una tecnología comprobada queofrece mayor exactitud por medio de una señal mas fuerte y consistente.Interferencia Magnética (EMI) y/o de frecuencia radial (RFI) y posibles fallas del sensor pueden causar falla oexplosiones en el motor, y generar uno o más códigos de falla falsos.

Benefits:- Alineamiento adecuado, posiciones y espaciadores para una instalación mas fácily rápida- Los Sensores están sellados para prevenir fugas, reduciendo devoluciones- Conexiones selladas para prevenir corrosión ambiental y problemas de rendimiento- Reemplazo preciso del Equipo Original- Rendimiento al nivel o por encima del Equipo Original- Vida mas larga del componente.

Ventajas: (ventajas y beneficios varían dependiendo del estilo del componente)

Consejos de reparación:- Para probar adecuadamente un sensor de posición de arbol de leva o cigueñal de un modelo de vehículoreciente se necesita un medidor de laboratorio con pantalla.- No todos los sensores de posición de 2 cables son de tipo renuente; muchos son sensores de resistenciamagnética. Antes de cambiarlo, estudie el diagrama esquemático del cableado, Vea “PartSearch

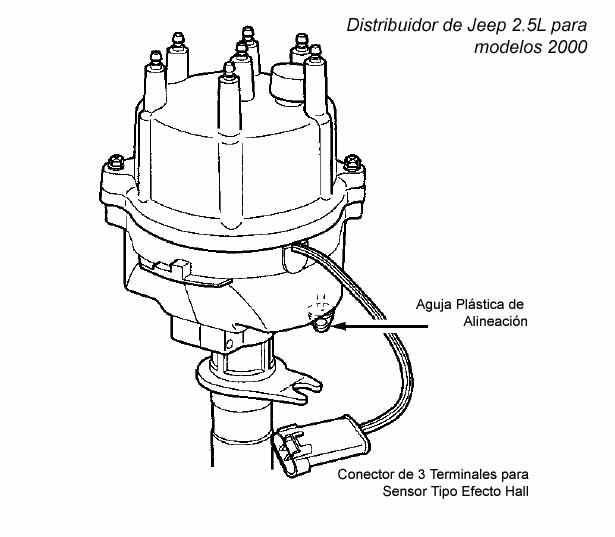

SENSOR DE EFECTO HALL

- Mediciones de campos magnéticos (

- Densidad de flujo magnético)

- Mediciones de corriente sin potencial (Sensor de corriente)

- Emisor de señales sin contacto

- Aparatos de medida del espesor de materiales

- Forma rectangular

- Forma de mariposa

- Forma de cruz

El sensor de efecto Hall o simplemente sensor Hall o sonda Hall (denominado según Edwin Herbert Hall) se sirve del efecto Hall para la medición de campos magnéticos o corrientes o para la determinación de la posición.Si fluye corriente por un sensor Hall y se aproxima a un campo magnético que fluye en dirección vertical al sensor, entonces el sensor crea un voltaje saliente proporcional al producto de la fuerza del campo magnético y de la corriente. Si se conoce el valor de la corriente, entonces se puede calcular la fuerza del campo magnético; si se crea el campo magnético por medio de corriente que circula por una bobina o un conductor, entonces se puede medir el valor de la corriente en el conductor o bobina.Si tanto la fuerza del campo magnético como la corriente son conocidos, entonces se puede usar el sensor Hall como detector de metales.

Como sensor de posición o detector para componentes magnéticos los sensores Hall son especialmente ventajosos si la variación del campo magnético es comparativamente lenta o nula. En estos casos el inductor usado como sensor no provee un voltaje de inducción relevante.

Los elementos del sensor Hall se integran generalmente en un circuito integrado en el que se amplifica la señal y se compensa la temperatura.

SENSOR DE POSICION DE CIGÛEÑAL

Los sensores reciben 8.9 volts y de salida tinen un voltaje de 5 a 0.1 volts... bueno esto girando de manera manual la maquina.. al tratar de medir la salida con la marcha funcionando el voltaje varia entre 1.0, 0.5, 0.1, no se si es por la velocidad que el multimetro no alcanza a checar bien ... no tiene linea de masa (-) en el rele ASD ni en rele de gasolina ni de inyectores... teoricamente con una lampara de prueba conectado al rele de ASD deve de encender cuando menos por un segundo al poner la llave en ON aunque no arranque, pero no no hace nada, no conecta la masa de salida no activa el rele bueno ningun rele. me gustaria saber como estar seguro de que el sensor SKP (sensor de posicion de cigueñal) funciona correctamente o si ya esta dañado aunque aperente "funcionar".. existe algun metodo de prueba.

FunciónEs un detector magnético o de efecto Hall, el cual envía a lacomputadora (ECM) información sobre la posición del cigüeñal y lasRPM del motor.Este sensor se encuentra ubicado a un costado de la polea delcigüeñal o volante cremallera.

Síntomas de fallaØ El motor no arranca.Ø No hay pulsos de inyección.Ø Se enciende la luz check engine.

Mantenimiento y serviciov Revise los códigos de falla con la ayuda de un escáner.v Verifique si la punta del sensor está sucia de aceite o grasa ylímpielo si es necesario.

CUESTIONARIO DEL SENSOR DE POSICION DE CIGÜEÑAL

1.QUE ES EL SENSOR DE POSICION DEL CIGUEÑAL

R=Es un detector magnético o de efecto Hall, el cual envía a lacomputadora (ECM) información sobre la posición del cigüeñal y lasRPM del motor.

2. DONDE SE LOCALIZA

R=Precisamente cerca del mismo, aun lado de la polea balanceadora del cigüeñal, tiene una extensión que es la parte que detecta la posición del mismo, métete debajo y bússcalo cerca de esa polea que está abajo, al frente y justo en medio del motor.

3. CUANTAS TERMINALES TIENE

R=3

4. COMO SE VERIFICA SU FUNCIONAMENTOR

R= Este sensor trabaja mediante el principio de generación de un voltajealterno: una rueda dentada, la cual gira, se aproxima una determinadadistancia fija, a una bobina con su respectivo núcleo.

5. QUE TIPO DE FALLAS DETECTAR

R=Los sensores reciben 8.9 volts y de salida tinen un voltaje de 5 a 0.1 volts... bueno esto girando de manera manual la maquina.. al tratar de medir la salida con la marcha funcionando el voltaje varia entre 1.0, 0.5, 0.1, no se si es por la velocidad que el multimetro no alcanza a checar bien ... no tiene linea de masa (-) en el rele ASD ni en rele de gasolina ni de inyectores... teoricamente con una lampara de prueba conectado al rele de ASD deve de encender cuando menos por un segundo al poner la llave en ON aunque no arranque, pero no no hace nada, no conecta la masa de salida no activa el rele bueno ningun rele. me gustaria saber como estar seguro de que el sensor SKP (sensor de posicion de cigueñal) funciona correctamente o si ya esta dañado aunque aperente "funcionar".. existe algun metodo de prueba.

6. QUE PASA SI NO ESTA TRABAJANDO ESTE SENSOR

R=EL COCHE SE APAGA.

7. QUE TIPO DE MANTENIMIENTO REQUIERE

R=Este sensor trabaja mediante el principio de generación de un voltajealterno: una rueda dentada, la cual gira, se aproxima una determinadadistancia fija, a una bobina con su respectivo núcleo.

ESTA SEÑAL PARA QUE LA UTILIZA LA COMPUTADORA

R=El sensor del cigueñal le informa a la computadora sobre la posicion del cigueñal para que esta active a los inyectores y corrija el tiempo de encendido, es de tipo generador inductivo lo que quiere decir que genera su propia corriente (minivoltios de corriente alterna).

8. QUE DISPOSITIVOS SUSTITUYO ESTE SENSOR

R= SISTEMA DE ENCENDIDO DEL CIGÜEÑAL

|  |  |  |

La señal es enviada asì al centro de control, que la procesarà y reconocerà los fenómenos de detonación realizando las correcciones necesarias para regular el encendido del combustible, pudiendo generar un retardo de hasta 10 grados.

Asì este sensor regulará el encendido logrando una mejor combustión lo que brindará al coche más potencia con un consumo menor. Combustibles con un octano mayor permiten que el sistema, en caso de poseer este sensor de detonación, logren un mejor aprovechamiento del combustbile evitando la detonación, manteniendo el avance del encendido. |  |  |  |

|

CUESTIONARIO DEL SENSOR DE DENOTACION

1) DONDE SE LOCALIZA

R= Se encuentra ubicado en la parte baja del block al lado derecho

2) QUE TIPOS HAY

R= 2

3) COMO FUNCIONA

R=Este sensor es usado para detectar la detonacion del motor; opera produciendo una señal cuando ocurre una detonacion; El uso de este sensor es frecuente en los vehiculos deportivos o equipados con turbo. La computadora utiliza esta señal para ajustar el tiempo de encendido, y evitar el desbalance de la mezcla aire-gasolina.Frecuentemente se encuentra ubicado en la parte baja del block al lado derecho, y he aqui una gran respuesta ante tantas y tantas preguntas que nos hacen en los difererntes programas que realizamos, porque mi crro pitonea o pistonea, he aqui la respuesta misma, este sensor cuando la calidad del combustible no es muy buena, hace diparar el check engine , porque el interpreta que la compresion no sera la debida para hacer expllotar esa mezcla aire-combustible, ojala les pueda servir de algo, nuestros humildes conocimientos.

4) PARA QUE SE UTILIZA

R= El sensor knock detecta sonidos de detonación en el motor y envía un señal de voltaje a la

PCM. La PCM usa la señal proveniente del sensor knock para controlar el tiempo de encendido.

La detonación del motor ocurre dentro de un rango de frecuencia específica. El sensor knock

localizado en el bloque del motor, o en la cabeza o sobre el múltiple de admisión está

fabricado para detectar la frecuencia del ruido y vibración asociada con la detonación.

5) QUE EFECTO TIENE EN EL AUTO

R=Corrige vibración o fallas que se producen en el motor.

6) CUANTOS SENSORES KS SE UTILIZAN

R= Los sensores se utilizan depende de los cilindros que tenga el automóvil pero por lo regular son dos.

7) QUE SEÑAL EMTE

R= Pulsatoria

8) QUE ALIMENTACION RECIBE

R=Recibe una corriente alterna de 3.2 volts

9) CUANTAS TERMINALES TIENE

R=3

10) QUE TIPO DE FALLAS PRODUCE

R= Empieza a sentirse un pistoneo en el automóvil y el sensor manda una señal ala computadora que lo corrija.

SENSOR DE RPM El sensor empleado para detectar las revoluciones por minuto y el punto muerto superior del motor es del tipo inductivo, funciona mediante la variación del campo magnético generada por el paso de los dientes de una rueda dentada, rueda fónica, ubicada en el interior del block y fijada al contrapeso trasero del cigueñal, por lo tanto el sensor se fija al block y ya no son necesarios los controles y los reglajes del entre hierro y de la posición angular.

Los dientes que pasan delante del sensor, varían el entre hierro entre engranaje y sensor; el flujo disperso, que varía por consiguiente, induce una tensión de corriente alterna cuya amplitud depende de las revoluciones.

La rueda fónica esta constituida por 58 dientes más un espacio equivalente al hueco ocupado por dos dientes suprimidos.

La referencia definida por el espacio de los dos dientes que faltan, constituye la base para detectar el punto de sincronismo, PMS.PRINCIPIO DE FUNCIONAMIENTO

El sensor consta de una carcaza tubular, en su interior se monta un imán permanente y un bobinado eléctrico, el flujo magnetico creado por el imán sufre, debido al paso de los dientes de la rueda fónica, unas oscilaciones causadas por la variación del entrehierro.

Tales oscilaciones inducen una fuerza electromotriz en el bobinado, en cuyos terminales hay una tensión alternativamente positiva, diente orientado al sensor, y negativa, hueco orientado al sensor, el valor de pico de la tensión de salida del sensor depende, de la distancia entre sensor y diente, entrehierro

Sensor RPM

Sensor RPM ( Magnetico )

Valvula IAC

| La válvula IAC (Idle Air Control) se encarga de proporcionar el aire necesario para el funcionamiento en marcha lenta. Estando el motor en marcha lenta, la cantidad de aire que pasa por la mariposa de aceleración es muy poco y la válvula IAC proporciona el resto del aire por un conducto. |

| Tiene en su interior un motor reversible con 2 embobinados para que el rotor pueda girar en los 2 sentidos. |

| El rotor tiene rosca en su interior y el vástago de la válvula se enrosca en el rotor. Si el rotor gira en un sentido, el vástago saldrá cerrando el flujo del aire y si gira en el otro sentido, el vástago se retraerá aumentando el flujo. |

| Tiene 4 terminales conectadas al ECM para que éste controle el motor de la IAC dependiendo de la cantidad de aire que necesite para la marcha lenta aumentando o restringiendo el flujo del aire. Los embobinados del motor de la IACno deben tener menos de 20 Ohmios, ya que si tienen menos se deteriora el ECM. |

|

| Limpieza y calibración de la válvula IAC |

| Cuando limpie la válvula IAC, realice ésta operación como se muestra en el dibujo anterior, no la limpie con la punta hacia arriba porque si la voltea le entra líquido y se deteriora en poco tiempo. También mida la altura máxima y ajústela aplicando presión con el dedo en la punta en caso que tenga mayor altura. |

| Si la altura es menor, no hay problema. |

Suscribirse a:

Entradas (Atom)